<tr id="emioc"></tr>

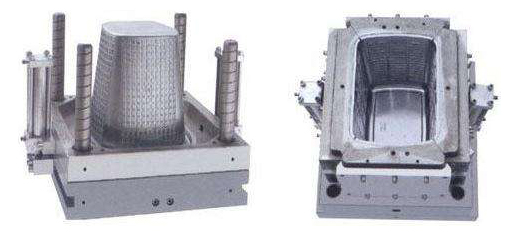

塑膠模具是一種用于壓塑、擠塑、注射、吹塑和低發(fā)泡成型的組合式模具的簡(jiǎn)稱(chēng)。模具凸、凹模及輔助成型系統的協(xié)調變化,可以加工出不同形狀、不同尺寸的一系列塑件。

最新的塑膠模具發(fā)展是由外接計算機與數控機床通過(guò)RS-232C串行口直接連接,直接進(jìn)行NC程序的快速,準確的傳輸,并且外接計算機可與多臺具有相同的或者不同控制系統 的數控機床相連接,進(jìn)行信息共享,并能管理多臺機床組成的數控工段內的生產(chǎn)過(guò)程中的信息,以減少生產(chǎn)準備,尤其是數控NC程序的準備時(shí)間。

現有的模具高速加工CAD/CAM軟件大都具備剩余加工余量分析功能,并能根據剩余加工余量的大小及分布情況采用合理的半精加工策略。

深圳模具加工模具型芯時(shí),應盡量先從工件外部下刀然后水平切入工件。刀具切入、切出工件時(shí)應盡可能采用傾斜式(或圓弧式)切入、切出,避免垂直切入、切出。

采用攀爬式切削(Climbcutting)可降低切削熱,減小刀具受力和加工硬化程度,提高加工質(zhì)量。

半精加工模具半精加工的主要目標是使工件輪廓形狀平整,表面精加工余量均勻,這對于工具鋼模具尤為重要,因為它將影響精加工時(shí)刀具切削層面積的變化及刀具載荷的變化,從而影響切削過(guò)程的穩定性及精加工表面質(zhì)量。

塑膠模具優(yōu)化過(guò)程包括:粗加工后輪廓的計算、最大剩余加工余量的計算、最大允許加工余量的確定、對剩余加工余量大于最大允許加工余量的型面分區(如凹槽、拐角等過(guò)渡半徑小于粗加工刀具半徑的區域)以及半精加工時(shí)刀心軌跡的計算等。

粗加工是基于體積模型(Volumemodel),精加工則是基于面模型(Surfacemodel)。

而以前開(kāi)發(fā)的CAD/CAM系統對零件的幾何描述是不連續的,由于沒(méi)有描述粗加工后、精加工前加工模型的中間信息,故粗加工表面的剩余加工余量分布及最大剩余加工余量均是未知的。因此應對半精加工策略進(jìn)行優(yōu)化以保證半精加工后工件表面具有均勻的剩余加工余量。

136-0043-0755