一不產(chǎn)鋼材,二不產(chǎn)塑料,在一窮二白的基礎上,黃巖卻創(chuàng )造了模具業(yè)的神話(huà):注塑模具占全國市場(chǎng)份額的25%以上,吹塑模具占全國40%以上,擠塑模具占全國80%以上。

先發(fā)優(yōu)勢自然重要,但在競爭加劇中,容易被后來(lái)者模仿和趕超,堅守需要深挖更大的優(yōu)勢潛力,轉型需要突破原有的發(fā)展慣性。如何抉擇?我國經(jīng)濟發(fā)展進(jìn)入新時(shí)代,新時(shí)代經(jīng)濟增長(cháng)最鮮明的特征,就是由高速增長(cháng)階段轉向高質(zhì)量發(fā)展階段。有著(zhù)“工業(yè)之母”稱(chēng)號的模具產(chǎn)業(yè)更是不能例外。如何推動(dòng)高質(zhì)量發(fā)展?不久前,記者走訪(fǎng)了不少黃巖模具企業(yè)去尋找這個(gè)答案。

人工節約六成 產(chǎn)能提高八成

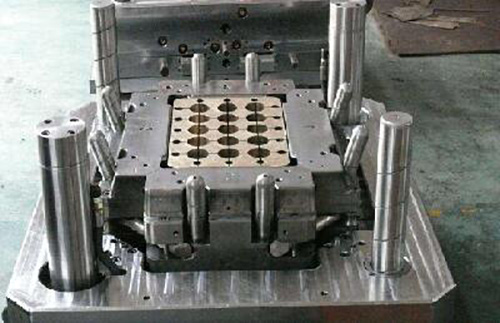

精誠時(shí)代集團的現代智能化工廠(chǎng),總是被周邊模具企業(yè)的羨慕目光所聚焦,因為這里的生產(chǎn)工藝可以媲美世界一流的精加工技術(shù)。記者走進(jìn)其中一個(gè)生產(chǎn)車(chē)間,只見(jiàn)8臺歐洲進(jìn)口的“五軸加工中心”一字排開(kāi),像一棟棟獨立、小型的房子。透過(guò)玻璃窗往里探,高端設備正在緊張作業(yè),廢棄的鐵屑不斷從出口處排出。每臺設備上的模頭像一只只靈敏的機械手,可以實(shí)現360度自動(dòng)轉頭和調節,滿(mǎn)足任意斜面和曲面的加工,對“鐵疙瘩”進(jìn)行打磨。

精誠時(shí)代集團行政副總經(jīng)理陳福蓬在一旁介紹說(shuō),這幾年,精誠時(shí)代陸續引入岡本精密平面磨床、日本北村加工機床等先進(jìn)設備,通過(guò)企業(yè)ERP管理系統精益生產(chǎn)和智能制造。“設備更新?lián)Q代,讓企業(yè)在擠出平模頭技術(shù)上躋身世界先進(jìn)行列。”

高質(zhì)量發(fā)展,首先需要在硬件上能跟得上高質(zhì)量的水準。黃巖的模具企業(yè)就是在一次次“摸高”過(guò)程中,向“智造”轉型,向“高端”升級,向高質(zhì)量發(fā)展靠攏。

在走訪(fǎng)中,不同企業(yè)有著(zhù)不同的“摸高”方式。在陶氏模具的生產(chǎn)車(chē)間,員工們正在按照“模具管家”的生產(chǎn)要求進(jìn)行標準化操作,利用這套智能系統,一旦機床轉速發(fā)生變化,系統就會(huì )發(fā)出警報,生產(chǎn)設備利用率提高了25%,產(chǎn)品次品率下降了30%。在光躍環(huán)保科技,企業(yè)通過(guò)引進(jìn)全自動(dòng)化的生產(chǎn)線(xiàn),不僅節約了工業(yè)用地,車(chē)間感官舒適度大為提高,全自動(dòng)化的生產(chǎn)線(xiàn)為公司節約人工60%,提高產(chǎn)能80%。在美多模具,五軸聯(lián)動(dòng)加工設備只要定位一次,就可以加工一塊模具的各個(gè)面,替代了以往兩三個(gè)工位或好幾個(gè)工序才能完成的事情。

“我們正是看到這些變化,把那些正在向‘智造’轉型的模具企業(yè)集聚在一起,創(chuàng )建了智能模具小鎮。”黃巖智能模具小鎮黨委書(shū)記王文忠告訴記者,每一家入小鎮的企業(yè)都嚴格篩選,要符合高科技、高效益的要求。目前,小鎮已集聚了101家模具企業(yè),這些企業(yè)普遍采用了各種現代的制造技術(shù)、高性能的加工中心和網(wǎng)絡(luò )系統,設備數控化率達到80%以上。

多0.1毫米 用手也能摸出來(lái)

高質(zhì)量發(fā)展,必須堅持質(zhì)量第一、效益優(yōu)先。滿(mǎn)足這個(gè)條件,光靠外力是不夠的,變革往往源自?xún)炔俊?/span>

前段時(shí)間,黃巖智能模具特色小鎮舉行了首屆“小鎮十大工匠”評比。行走在小鎮內,路邊燈柱上、辦公樓展覽處,隨處懸掛著(zhù)小鎮工匠的簡(jiǎn)介,一線(xiàn)模具工人走到了閃光燈前,成為媒體競相報道的對象。

臺州精超力模塑有限公司總經(jīng)理林國貴是“小鎮十大工匠”之一。林國貴14歲當學(xué)徒,一步步到技師、管理崗位,最后自己成立模具公司,合作伙伴包括奔馳、寶馬、捷豹、路虎等知名品牌。林國貴是一個(gè)沒(méi)有自己辦公室的老板,設計室、流水線(xiàn)車(chē)間,哪里需要,哪里就是他的辦公室。為了將“設計”的靈感體現到一款汽車(chē)產(chǎn)品上,他帶著(zhù)團隊不斷修改30多次,實(shí)現汽車(chē)中控臺板塊可以像換手機殼一樣自由更換。

“當工匠精神成為企業(yè)的價(jià)值觀(guān)時(shí),就會(huì )產(chǎn)生一種內生動(dòng)力。”林國貴說(shuō)。

黃巖模具產(chǎn)業(yè)從重產(chǎn)量向重質(zhì)量轉變,源于模具行業(yè)獨特的產(chǎn)業(yè)特征,模具生產(chǎn)往往定制化、個(gè)性化,很難規模化生產(chǎn),小而專(zhuān)、小而精是這個(gè)行業(yè)的趨勢。同時(shí),這種轉變還源于當地企業(yè)對產(chǎn)品精益求精的不懈追求,弘揚工匠精神,培育堅守在制造一線(xiàn)的能工巧匠,從而激發(fā)出內生動(dòng)力。

“精,止于無(wú)極。”這條赫然在目的標語(yǔ),一直懸掛在精誠時(shí)代集團的展示廳墻壁上。“我們企業(yè)的取名,首位就是這個(gè)‘精’字,這是對工匠精神的追求,以一顆誠心承載起精工細作的極致追求。”陳福蓬說(shuō)。

在精誠,擁有70多名工齡在10年以上的老師傅,在關(guān)鍵的崗位發(fā)揮著(zhù)重要作用。陳福蓬說(shuō),模具的平整度要求很高,這些老員工用手在模具上捋過(guò)去,哪個(gè)部位多了0.1毫米都能感覺(jué)得出來(lái),這是幾十年的功力。靠著(zhù)這份臻于至善的執著(zhù),精誠把加工精度從0.06微米提高到了0.003微米,在擠出平模頭這個(gè)細分領(lǐng)域獨占鰲頭。

從找地找錢(qián) 變成找人才

推動(dòng)高質(zhì)量發(fā)展,就是要更好地滿(mǎn)足人民日益增長(cháng)的美好生活需要的發(fā)展。

以創(chuàng )新驅動(dòng)高質(zhì)量發(fā)展,并非只是大企業(yè)的“專(zhuān)屬”,一些規模不大的模具企業(yè)也有獨立研發(fā)部門(mén),這在其他行業(yè)頗為少見(jiàn)。浙江萬(wàn)豪模塑有限公司總經(jīng)理陳星亮說(shuō),他們的研發(fā)中心是一個(gè)二三十人的團隊,主要研發(fā)方向是汽車(chē)內外飾件的開(kāi)發(fā)和設計,每年研發(fā)投入在年銷(xiāo)售額的3%以上。“研發(fā)能力,對于模具企業(yè)來(lái)說(shuō)就是能力的體現,新產(chǎn)品、新工藝、新材料的運用,都是從這個(gè)研發(fā)中心起步,然后才到制造車(chē)間加工。”

“從要素驅動(dòng)、投資驅動(dòng)到創(chuàng )新驅動(dòng),這是黃巖模具產(chǎn)業(yè)呈現出來(lái)的變化。”王文忠說(shuō),這種轉變很有意思,以前是要工業(yè)用地、找金融借錢(qián),而現在是尋創(chuàng )新人才。企業(yè)奮勇?tīng)幭取⒉粩鄤?chuàng )新的背后,離不開(kāi)各類(lèi)人才的支持。今年,黃巖智能模具小鎮與華中科技大學(xué)、浙江工業(yè)大學(xué)等多所高校開(kāi)展產(chǎn)學(xué)研合作,并與中國工程院院士李德群建立了院士工程站,這一做法得到了諸多模具企業(yè)的拍手稱(chēng)贊。

136-0043-0755

<tr id="cgkam"></tr>